+86-519-83387581

Analysera precisionens operativa mekanism för rull-till-roll automatisk fotoelektrisk lindningsutrustning

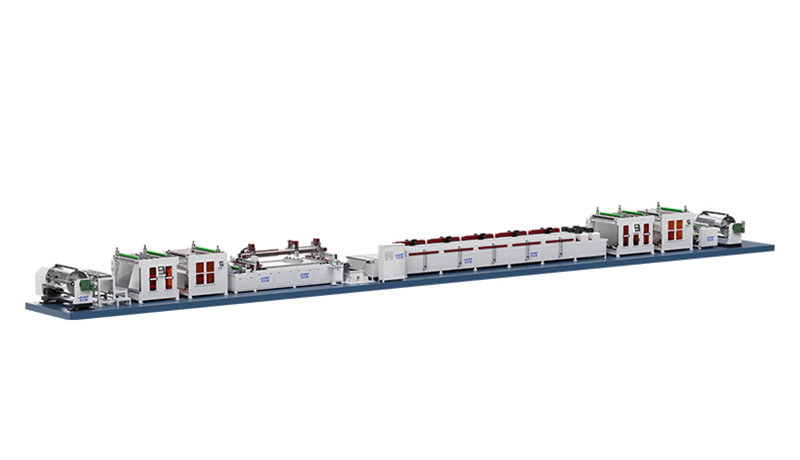

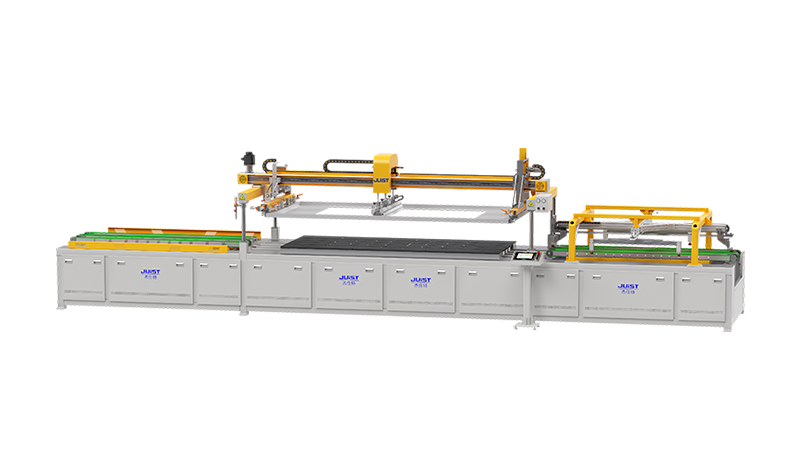

Driften av Roll-to-roll automatisk fotoelektrisk lindningsutrustning Representerar en noggrant orkestrerad balett av precisionsteknik, i grunden beroende av fotoelektrisk avkänningsteknik för att uppnå icke-förstörande, hög noggrannhetstransporter och positionering av flexibla filmmaterial. Vid inledningen utdelar den avtagande enheten smidigt substratfilmen, som sedan navigerar genom en serie spänningskontroll guide rullar. Dessa ställdon fungerar som systemets neurala slutpunkter, ständigt övervakar och gör mikrojusteringar till materialets spänd, vilket garanterar dess oöverträffade stabilitet under hela transitprocessen. Fotoelektriska sensorer fungerar som apparatens vaksamma ögon; De avger och tar emot ljussignaler för att exakt upptäcka materialets kantposition eller förinställda registreringsmärken, omvandla denna realtidsdata till elektriska signaler som matas tillbaka till det centrala kontrollsystemet. Kontrollsystemet fungerar som hjärnan och bearbetar denna information snabbt och utfärdar kommandon, driver precisionsservomotorer för att utföra omedelbar vägkorrigering och hastighetssynkronisering. Detta säkerställer att materialet i slutändan lindas in i en perfekt enhetlig rull vid spolningsenheten. Hela processen kännetecknas av en hög grad av automatisering, säkerställer kontinuerlig produktion och konsekvent produktkvalitet.Att ta itu med vanliga operativa utmaningar: Effektiv diagnostik och lösningar

Trots sin sofistikerade design kan utrustningen stöta på typiska problem under långvarig, kontinuerlig drift. Webbvägningsavvikelse är en relativt frekvent funktionsfel, som ofta härrör från förorenade sensorlinser, känslighetsdrift eller felanpassning av de mekaniska styrrullarna. Operatörer måste rutinmässigt rengöra sensorerna, kalibrera sin detekteringsbaslinje och inspektera inriktningen på alla styrrullar. Spänningsfluktuationer utgör ett annat betydande problem, eftersom instabil spänning kan orsaka materiell rynkor eller sträckning. Grundorsaken kan vara prestanda nedbrytning av pneumatiska eller magnetiska pulverbromsar/kopplingar, eller ett fel i spänningssensorns återkoppling. Systematisk inspektion och kalibrering av dessa exekverings- och avkänningskomponenter krävs under underhåll. Felaktig lindning, som påverkar produktestetik och kan leda till materiellt avfall, är ofta relaterat till överdriven radiell utgång av den återspolade axeln eller slitage i transmissionsdelar. Att implementera ett regelbundet förebyggande underhållsschema, ersätta slitna komponenter och säkerställa att den dynamiska balansen i alla roterande element är avgörande steg för att förhindra sådana problem.Maximera utrustningspotentialen för att förbättra den totala produktionslinjeproduktionen

Att låsa upp den fulla produktiva kapaciteten för automatisk lindningsutrustning för rullning till rullning kräver ett dubbelt tillvägagångssätt med fokus på processoptimering och systemintegration. Djup optimering av operativa parametrar-till exempel att ställa spänningsgradienten mellan avkoppling och återspolning baserat på materiella egenskaper, matchar den optimala linjhastigheten och finjustering av svarskänsligheten för det fotoelektriska korrigeringssystemet-kan avsevärt minska materialavfallet och installationstiden under startups och rullningsändringar. Integrering av utrustningen i en fabriks tillverkningssystem (MES) eller IoT-plattform möjliggör övervakning av utrustning, produktionseffektivitet och produktkvalitetsmetriker, vilket ger ovärderliga data för ledningsbeslut. Dessutom är specialiserad utbildning för operatörer viktigast. Färdiga tekniker kan utföra byten mer snabbt, identifiera potentiella problem proaktivt och ingripa effektivt, vilket minimerar oplanerad driftstopp och säkerställer ett smidigt och effektivt produktionsflöde.Kritiska utvärderingsmetriker för att välja högkvalitativ automatisk lindningsutrustning

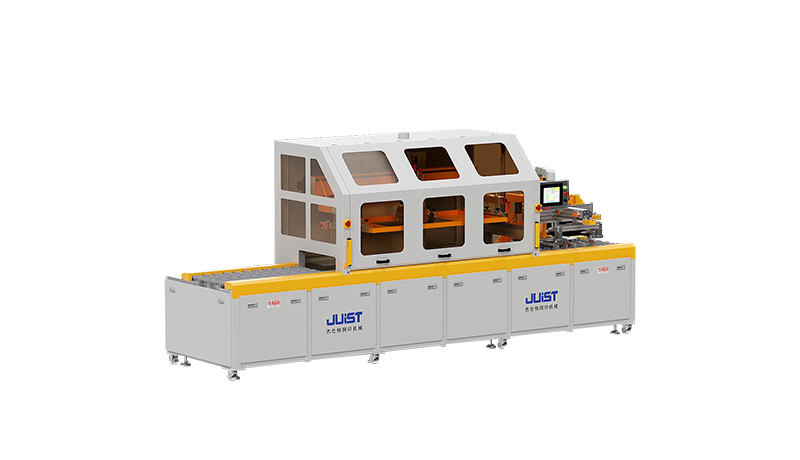

Att välja en automatisk lindningsmaskin för roll-to-roll som uppfyller specifika produktionskrav kräver en omfattande utvärdering. Utrustningsstabilitet och tillförlitlighet bör vara den främsta prioriteringen, som återspeglas i valet av kärnkomponenter och den övergripande styvhet och bearbetningsprecision i den mekaniska strukturen. En robust ram och ett precisionsöverföringssystem utgör den fysiska grunden för långvarig stabil drift. Sofistikeringen och användarvänligheten i kontrollsystemet är lika kritiska. Ett system med ett intuitivt humantmaskingränssnitt (HMI), stöd för flera materialreceptlagringar och omfattande diagnostiska funktioner kan minska driftskomplexiteten avsevärt och förbättra underhållseffektiviteten. Maskinens kompatibilitet och justerbara intervall bestämmer dess applikationsbredd. Det är viktigt att verifiera att utrustningens kapacitet när det gäller materialbredd, tjockleksområde och maximal rulldiameter anpassas till både nuvarande och framtida produktplaner. Slutligen utgör tillverkarens tekniska support och serviceförmåga efter försäljning en viktig mjuk metrisk. Snabbt tekniskt svar och tillförlitliga reservdelar är nödvändiga för att säkerställa att produktionslinjen fortsätter att generera värde.Utforska innovativa applikationsmetoder för denna teknik inom det flexibla elektronikområdet

Värdet på rull-till-roll automatisk fotoelektrisk lindningsteknologi demonstreras djupt i området för flexibel elektroniktillverkning. Här bearbetar det olika dyrbara flexibla substratmaterial, såsom polyimid eller transparenta polyesterfilmer, med exceptionell effektivitet och konsistens. Det är integrerat i nästan varje kärnprocess i tillverkningen av flexibla tryckta kretskort (FPCB)-från den exakta etsningen av kopparklädda lager till exakt laminering av skyddande täckningsfilmer och slutligen till lindningen av den färdiga produkten. Dess ledande kapacitet med hög precision säkerställer att kretsmönster på mikronivå förblir perfekt inriktade under multi-lagers laminering, medan stabil spänningskontroll förhindrar bräckliga kretsar från att bryta eller deformeras under transport. Utöver FPCB: er fungerar denna teknik som en grundläggande process för tillverkning av banbrytande produkter som flexibla skärmar, RFID-taggar och tunnfilmssolceller, vilket möjliggör skapandet av många bärbara enheter och IoT-slutpunkter och showcasing enorma applikationspotential.